No nosso último artigo, trouxemos alguns conceitos básicos a respeito do concreto e sua importância dentro da Construção Civil. Você pode acessar esse artigo clicando na imagem abaixo.

Agora, vamos analisar a importância dos testes de qualidade aos quais o concreto deve ser submetido.

Existem normas impostas pela Associação Brasileira de Normas Técnicas (ABNT) que especificam serviços e materiais para a construção civil, as chamadas Normas Brasileiras (NBRs).

Para o concreto não é diferente, a NBR 12655 – Concreto de cimento Portland – Preparo, controle, recebimento e aceitação – Procedimento, elenca requisitos básicos que o concreto deve atender para ser aplicável em estruturas de engenharia, determinando ensaios de controle e aceitação.

A norma recomenda ensaios de consistência pelo abatimento do tronco de cone (Slump Test) ou de espalhamento e tempo de escoamento (Slump Flow) e habilidade passante em fluxo livre, no caso de concreto auto adensável e ensaio de resistência à compressão de corpos de prova cilíndricos para verificar as características básicas do concreto, seja ele um concreto para estruturas moldadas na obra, estruturas pré-moldadas e componentes estruturais pré-fabricados para edificações e estruturas de engenharia.

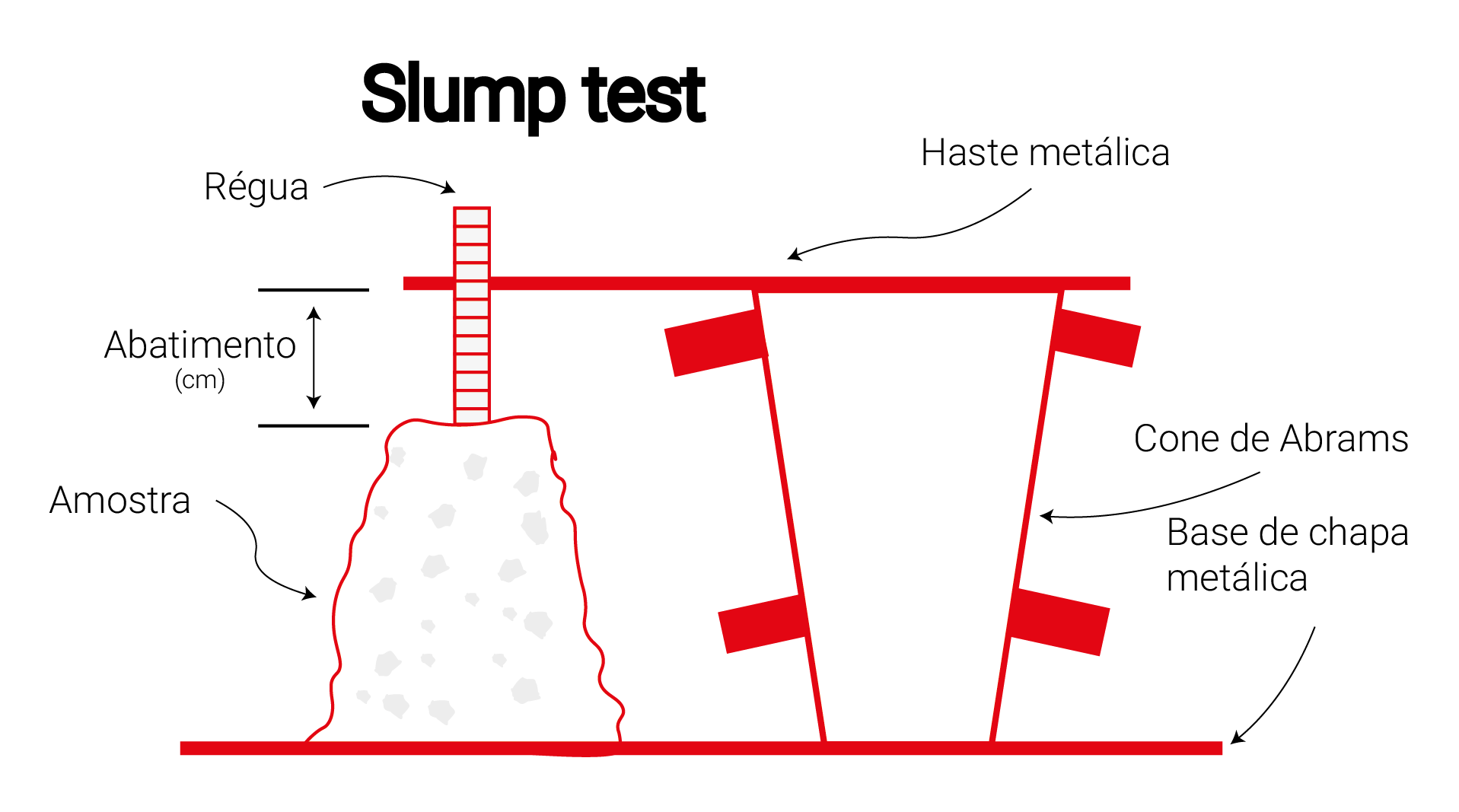

Slump Test

Um modo de verificar a consistência do concreto auto adensável é a realização de ensaios de SLUMP TEST.

Ele deve ser determinado em cada betonada, se o concreto for preparado por empresa de serviços de concretagem, ou na primeira betonada do dia, na troca de operadores, ao reiniciar o preparo após uma interrupção de jornada de concretagem de pelo menos 2 horas e cada vez que forem moldados corpos de prova, para concretos preparados pelo executante da obra.

Esse ensaio é normatizado pela NBR NM 67, que especifica um método para determinar a consistência do concreto fresco através da medida de seu assentamento, possível de realizar em laboratório e na obra.

Como funciona o Slump Test

O Slump Test consiste em preencher o molde, previamente umedecido, com concreto em 3 camadas, cada uma com aproximadamente um terço da altura do molde compactado. Cada camada deve ser compactada com 25 golpes da haste de socamento.

A superfície do concreto deve ser rasada e o molde deve ser retirado cautelosamente por um tempo de 10 segundos. Logo após a retirada do molde deve ser medido o abatimento do concreto, medindo a diferença da altura do molde com a altura do corpo de prova. A medida do abatimento tem como finalidade determinar a consistência do concreto.

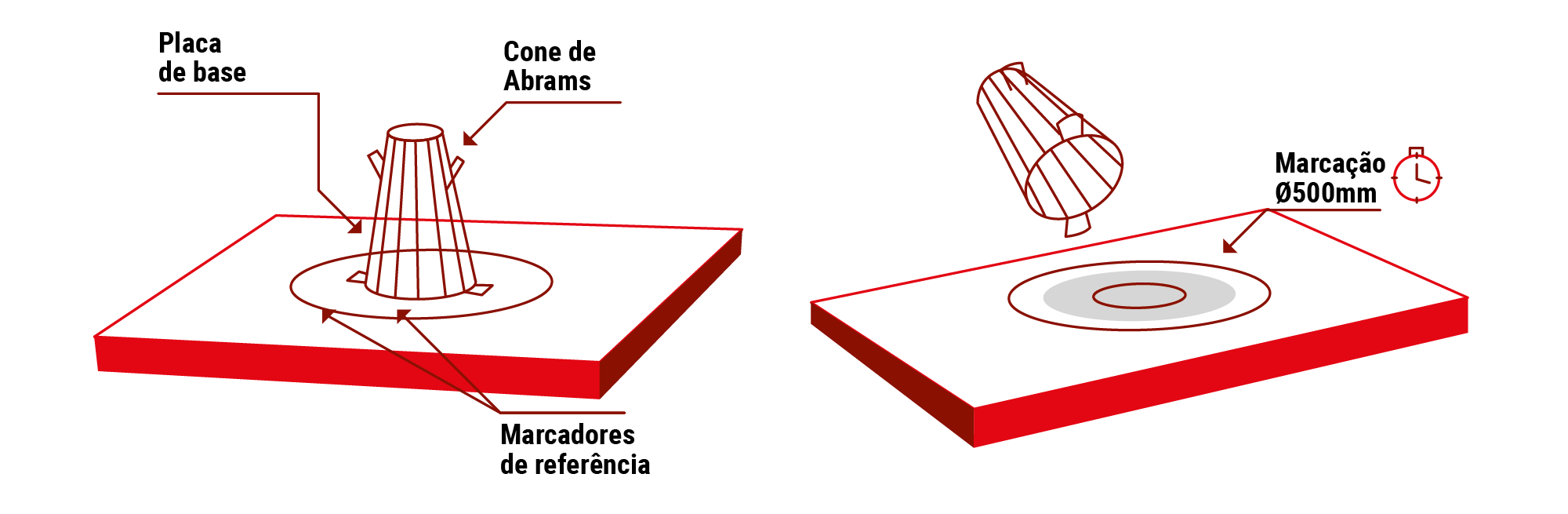

Slump Flow

Com a amostra de concreto obtida, preencher o molde (cone de Abrams), que deve ser fixado através de suas aletas, pelos pés do operador. O preenchimento do molde deve ser realizado sem adensamento e de forma contínua e uniforme.

Ao fim da operação de preenchimento, retirar o complemento tronco-cônico do molde e remover o excesso de concreto da superfície com o auxílio da colher de pedreiro, que deve respaldar a superfície do concreto, deslizando sobre as bordas do molde. Imediatamente após fazer a limpeza da placa de base retirando todos os resíduos de concreto de sua superfície.

A desmoldagem é efetuada levantando-se cuidadosamente o molde pelas alças, na direção vertical, com velocidade constante e uniforme, em tempo não superior a 5 s, sem submeter o concreto a movimentos de torção lateral. Todo o processo de preenchimento até a desmoldagem deve ser efetuado em tempo não superior a 1 min.

No momento da desmoldagem, imediatamente após o molde perder o contato com a placa de base, o cronômetro deve ser acionado no momento em que o operador inicia o levantamento do molde e parado quando a massa de concreto cobrir totalmente a marca circular de diâmetro 500 mm da placa de base, registrando-se este intervalo de tempo (t500), em segundos.

Resistência à Compressão

O ensaio de resistência à compressão é explicado pela NBR 5739. Os corpos de prova são moldados em uma fôrma cilíndrica revestida com uma fina camada de óleo mineral, introduzindo o concreto nos moldes com ajuda de uma pá de seção U, para concreto convencional em duas camadas de volume aproximadamente iguais, cps 10×20.0

Adensa-se cada camada utilizando a haste de adensamento, com 12 golpes uniformes e homogeneamente distribuídas pela superfície e evitando golpear a base do molde.

Na última camada deve ser feito o arrasamento do molde. Os moldes desformados após 24h são mantidos submersos em água até o momento do ensaio. No cálculo de uma estrutura de concreto é utilizado como base a resistência característica do concreto à compressão (fck) é um dos dados utilizados no cálculo estrutural. O fck tem como unidade de medida o MPa (Mega Pascal), é uma pressão uniformemente distribuída sobre uma superfície plana perpendicular à direção da força.

Para o ensaio de compressão de corpos de prova cilíndrico, a amostra do concreto é “retificada” e colocada em uma prensa especial. Nela, recebe uma carga gradual até atingir sua resistência máxima (kgs), este valor é dividido pela área do topo da amostra (cm2), assim teremos então a resistência em kgf/cm2, dividindo-se este valor por 10,1972 se obtém a resistência em MPa (1 MPa = 1 milhão de Pascal = 10,1972 kgf/cm2).

Com esse ensaio é possível verificar se o concreto após a cura atende os requisitos mínimos de resistência.

Na Pré-Fabricar contamos com laboratórios que mantém controlados todos os lotes de concreto utilizados nas peças pré-fabricadas. Além dos ensaios descritos acima existem vários outros que são realizados para manter a qualidade e segurança das estruturas.

Muitas vezes colapsos podem ocorrer por conta da utilização de concretos que perderam suas características ao longo do trajeto de uma empresa concreteira até a obra, ou mesmo por não ter um traço ideal ao ser moldado in loco.

Portanto a segurança ao utilizar peças controladas no seu processo de fabricação e a facilidade que o pré-fabricado fornece tornam mais claros os motivos para a escolha dessa opção de projeto.